| |

Eine kleine, aber feine Nockenschleifmaschine | 22.10.2010 |

Moin Moin,

heute möchte ich über ein fertig gestelltes Projekt berichten,

eine Vorrichtung zum präzisen Schleifen von gehärteten Modellmotor Nockenwellen.

Das Thema ist nicht wirklich kompliziert, aber doch einwenig erklärungsbedürftig, weshalb

ich erst mal etwas ausführlicher die Zusammenhänge beschreibe, bevor es mit den hoffentlich

spannenderen Bauberichtsbilden weiter geht...ha ha ha....

Mittlerweile gibt's ja auch unter Hobbyisten immer mal wieder Ansätze, das Thema Nockenschleifen

mit einer CNC gesteuerte Schleifmaschine anzugehen, mir genügt in dem Fall die gute alte Technik

in Form einer mechanischen Kopierschleifmaschine. Meine Konstruktion basiert auf dem bekannten

Schwenkrahmenprinzip, bei dem ein Musternocken abgetastet und diese Abtastbewegung auf den

Nockenrohling übertragen wird.

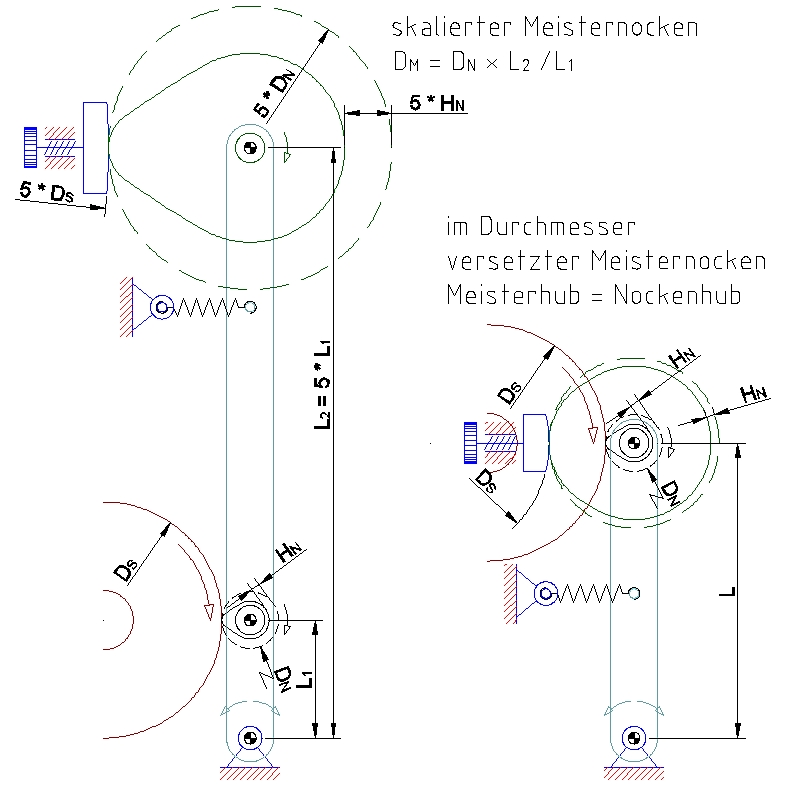

Diese Abtastung kann man grundsätzlich auf zwei verschiedene Weisen durchführen, beide

Systeme haben ihre Vor- und Nachteile.

Man kann, bezogen auf den fertigen Motornocken, einen deutlich größeren Meisternocken verwenden. Das hat den Vorteil, dass alle Formfehler des Masters nur mit dem reziproken Vergrößerungsfaktor in den Fertignocken eingehen, an sich ne feine Sache. Wählt man die Vergrößerung hoch genug, könnte man den Meister sogar nach Anriss aus einem Stück Blech herausfeilen, das wurde früher gerne so gemacht und wird in der einschlägigen Literatur auch immer wieder mal erwähnt. Um solche Fehler durch Anreißen und Feilen effektiv genug "raus zu verkleinern", wird man den Meisternocken aber schon in einer Vergrößerung von 10:1 oder ähnlich bauen müssen.

Die verkleinerte Abbildung des Meisterprofils auf den Fertignocken geschieht dann mit einem entsprechend ausgelegten Hebelsystem, welches die nötige Untersetzung liefert. Und damit kommen wir direkt zum Nachteil der Angelegenheit, der damit verbundene Apparat wird schnell recht groß und voluminös.

Wie man auf den Prinzipdarstellungen gut erkennen kann, ist die Ausdehnung der Hebelmechanik bei der Skaliermethode mit deutlichem Platzbedarf verbunden, dabei ist es ziemlich unerheblich, ob der Schwenkrahmen stehend oder liegend angeordnet wird.

Bei den drei Varianten mit Skalierfunktion wurde ein extrem kleiner Schwenkradius des Fertignockens

(L1) angenommen, sonst hätte man bei unserer Bildgröße die Prinzipdarstellungen nicht

mehr sinnvoll layouten können. In Wirklichkeit würde man zur Minimierung der

Abbildungsfehler, diesen Hebel L1 in Proportion zum Gesamtsystem deutlich länger wählen.

Nun wächst aber der Rest der Kinematik um den Skalierfaktor mit, und das erzeugt dann bei L2

Ausmaße, welche ich in einer handlichen und überschaubaren Schleifmaschine nicht mehr

unterbringen konnte, also jedenfalls nix mehr für so nen Wohnzimmer- und Balkonschleifer wie

mich....ha ha ha....

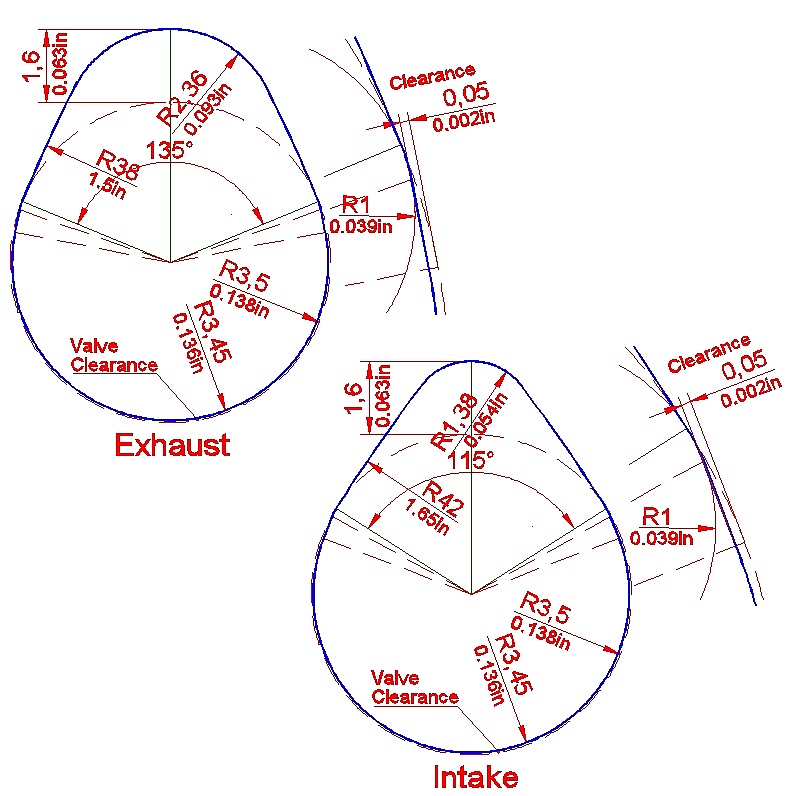

Die alternative und von mir gewählte Möglichkeit besteht darin, eine 1:1 Profilabtastung des

Meisters durchzuführen, so wie es in der ersten Grafik unten rechts dargestellt ist. Und dann

kommt man beim Schwenkrahmen mit dem einen Hebelarm L aus. Hier gibt's aber keine

Fehlerverkleinerung, das Profil des Meisternockens muss schon so präzise, wie das gewünschte

Ergebnis sein, was in meinen Augen der einzige Nachteil des Verfahrens ist. Ich stelle meine

Meisternocken aus 4mm Resoplan (dickes HPL) auf meiner CNC Portalfräse her, das genügt

für eine gewünschte Profiltreue im Bereich um +/- ca. einem Hundertstel.

Bei der Auslegung des Schwenkrahmens sollte man, wie schon angedeutet, den Hebelarm (Schwenkradius)

nicht zu klein wählen, sonst entstehen durch die Bogenbewegung Abbildungsfehler des Profils.

Mit den von mir gewählten Dimensionen, Schwenkradius 80mm, Schleifscheibendurchmesser ca. 80mm

und 6 bis 10mm Hüllkreis Durchmesser meiner Modellnocken, kann man diesen geometrischen Fehler

aber schon vernachlässigen.

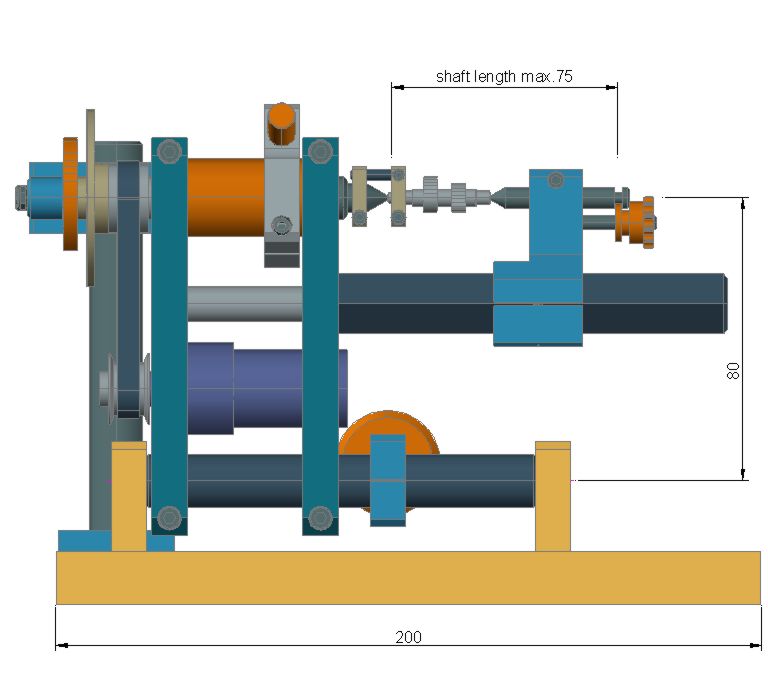

Außerdem sollte erwähnt werden, dass der Profilabnehmer nicht als gerade Fläche oder

in einer beliebigen Form ausgebildet werden kann. Form und Größe des Abnehmers stehen in

direktem Verhältnis zum Durchmesser der verwendeten Schleifscheibe, sonst erzeugt man

Profilhinterschneidungen, also wieder Abbildungsfehler, welche in dem Fall schnell sehr deutlich

(bis in den Zehntel Millimeter Bereich) ausfallen können. Der Abnehmer muss als Kreissegment

ausgebildet werden, beim 1:1 Verfahren mit dem Durchmesser der Schleifscheibe und beim

Verkleinerungsverfahren in der Größe Schleifscheibendurchmesser mal Skalierfaktor des

Schwenkrahmensystems.

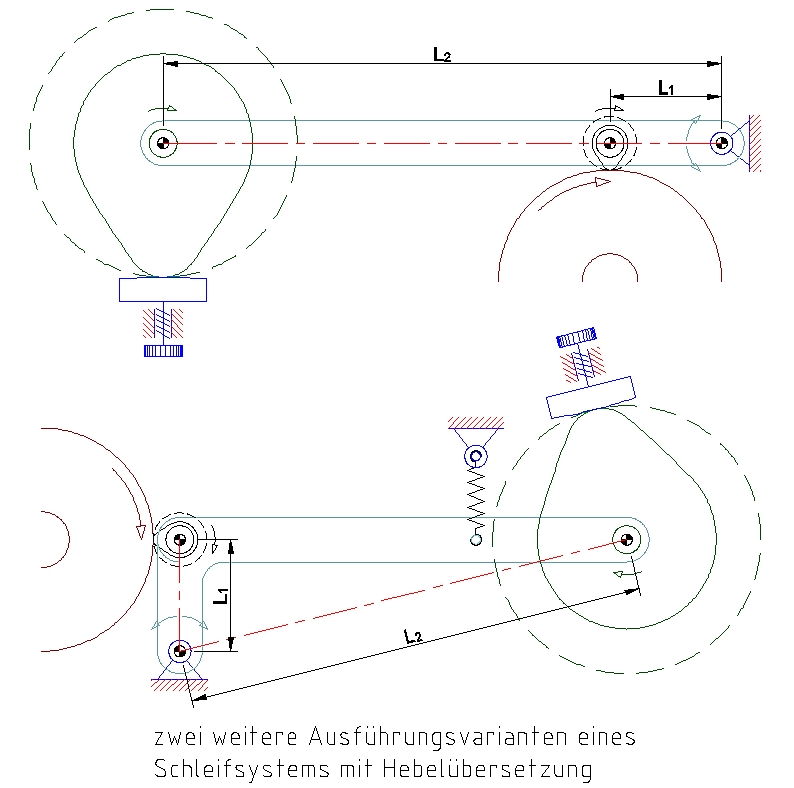

Der Musternocken kann im zuletzt beschriebenen Verfahren exakt die Größe des Fertignockens

haben (man kann also bei Bedarf auch vorhandne Motornocken kopieren), er kann aber im Durchmesser

auch größer gewählt werden. Dazu wird der gezeichnete Fertignocken aber nicht im

CAD um einen Faktor vergrößert (Funktion "Skalieren"), sondern der Polylinienzug des

Profils wird nach außen gleichmäßig versetzt (Funktion "Offset").

Ein, um den erzeugten Versatz zurück liegender, Abnehmer tastet auch hier den Nocken profiltreu

ab. Ich sehe den Vorteil eines größeren Musternockens in seiner einfacheren Handhabung,

bei den winzigen Dimensionen meiner original Nocken werden sonst die Teile schnell extrem fummelig.

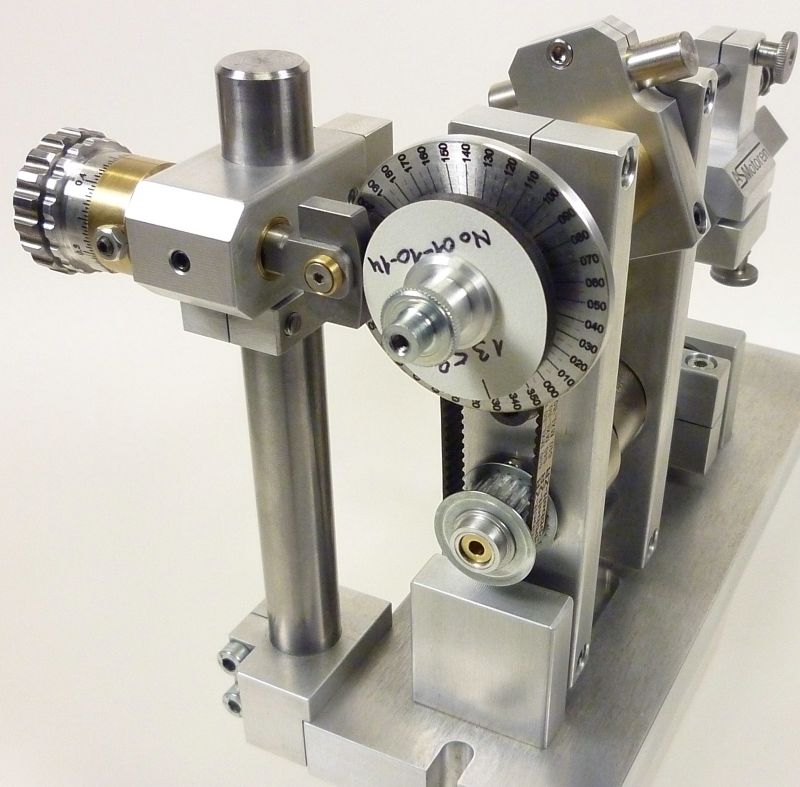

Bei einteiligen Wellen mit mehreren Nocken, muss man die Meisterscheibe nach jedem Einzelnocken,

entsprechend dem Nockenversatz, mit Hilfe einer Teilscheibe, gezielt weiter drehen können.

Und das geht viel einfacher und auch genauer mit einer 30mm Scheibe, die einen feinen Nullstrich

trägt, als es mit einem 7mm original Nocken machbar wäre.

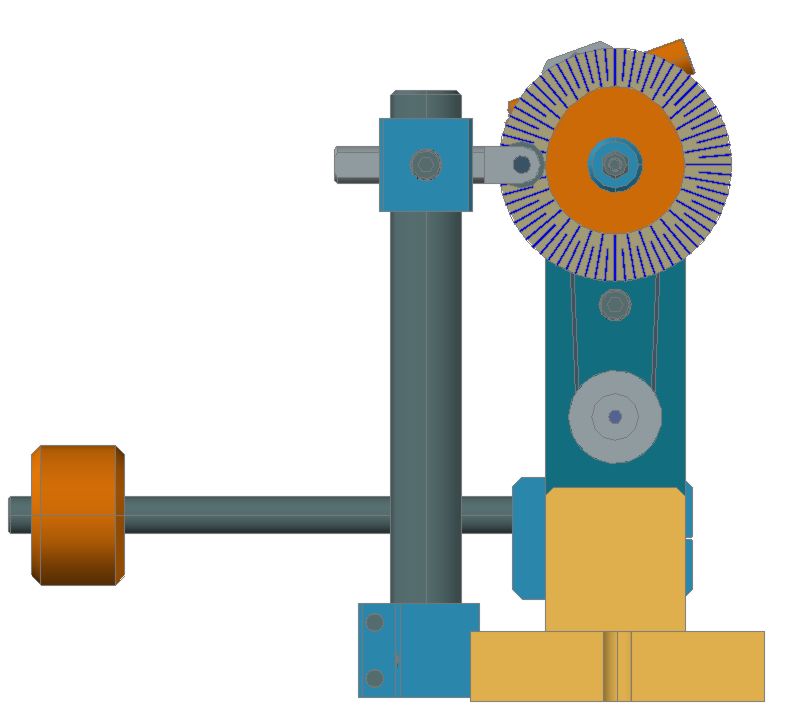

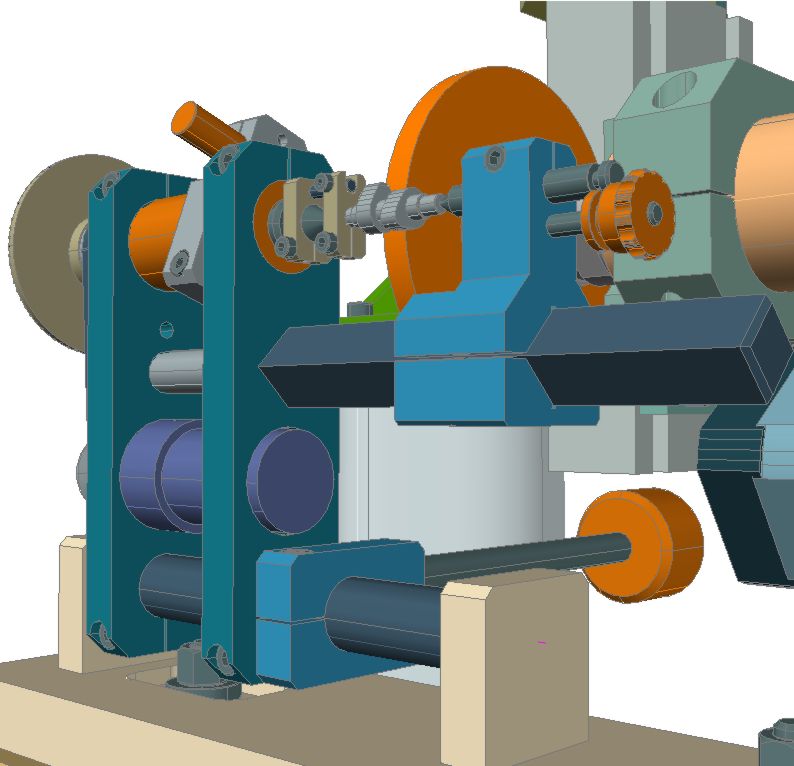

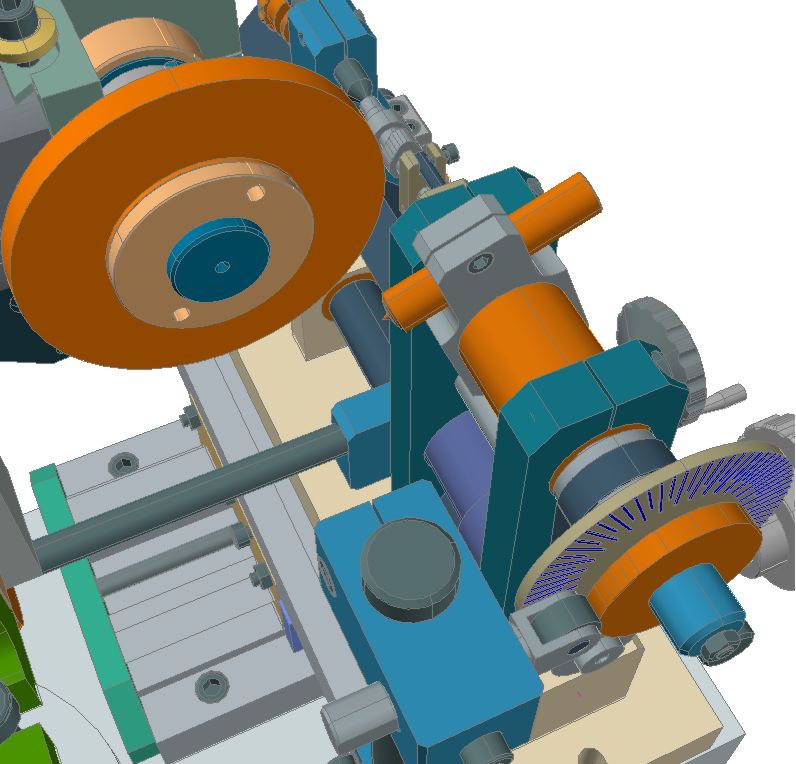

So, genug der langen Erklärungen, hier zuerst mal die Entwurfsbilder aus dem CAD.

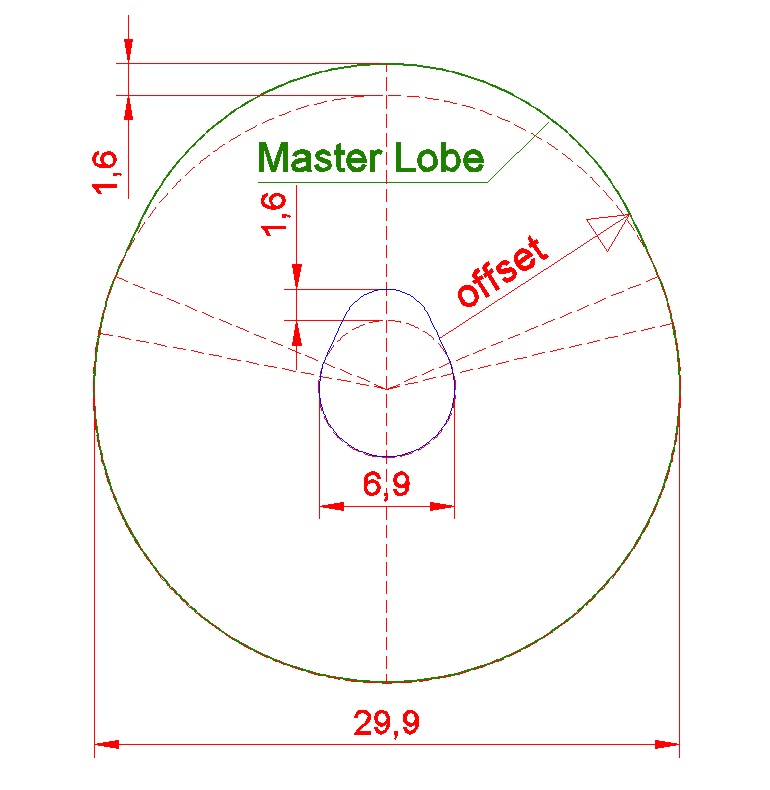

Hauptdimensionen:

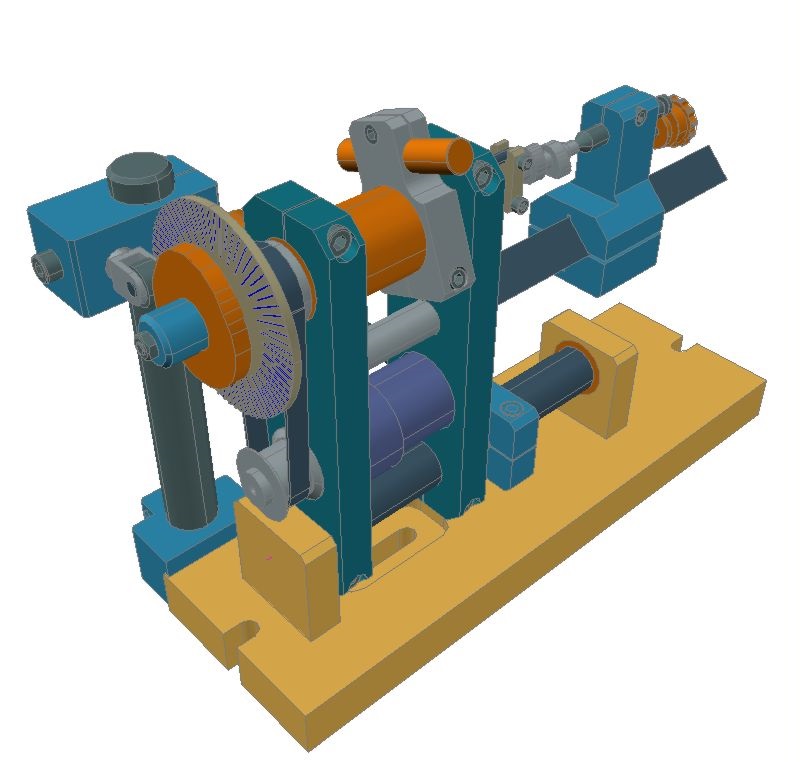

Und Isometrien:

Die Grundplatte, der Schwenkrahmen und der Reitstock bestehen aus Aluminium, die Bettwange habe ich

aus einem gezogenen C45 Vierkantstab hergestellt. Das Hauptspindelgehäuse aus Messing hatte ich

noch von einem alten Mini Spindel Projekt übrig, darin werkeln zwei 8er Kugellager und die Spindel

wurde aus Silberstahl neu angefertigt. Sie ist an der Zentrierspitze gehärtet und fein

geschliffen.

Den Antrieb erledigt ein kleiner Escap Getriebemotor, der mit einem MXL Zahnriemen auf die Spindel

wirkt. Den Musternocken montiere ich auf der nach hinten verlängerten Hauptspindel, zwischen

Zahnriemenscheibe und Master sitzt noch eine Teilscheibe, welche groß genug ist, um die

nötigen Winkel mit ausreichender Genauigkeit ablesen zu können. Die Lagerung des

Schwenkrahmens geschieht über zwei abgedichtete Kugellager, die in den beiden

Stehlagerblöcken sitzen. Auf den CAD Bildern sieht man noch einen Hebelarm mit verstellbarem

Gewicht, damit habe ich anfangs den Schleifdruck eingestellt. Dieser Arm wurde mittlerweile durch

eine Feder am Stativ des Abnehmers ersetzt. Die Methode der Regulierung mittels Gewicht funktionierte

zwar einwandfrei, ein derartiges Feintuning des Schleifdruckes erwies sich in der Praxis aber als

unnötig. Und da der Arm auf der Schleifmaschine nur störte, konnte er gut entbehrt werden.

Der Apparat macht für sich alleine aber wenig Sinn, zur funktionierenden Nockenschleifmaschine

wir er erst, wenn er auf eine Universalschleifmaschine montiert wird.

Mit den Zügen des Tisches kann ich alle benötigten Positionen anfahren. Vor und zurück,

für die grobe Schleifzustellung und den Wechsel von Nocken zu Nocken, rechts-links, für das

mittige Einrichten auf den einzelnen Nocken, sowie (dann mit gesetzten Tischanschlägen) feines,

händisches "Oszillieren" längs zur Nockenoberfläche, um die Scheibe

gleichmäßig auszunutzen.

Außerdem kann ich mit den Tischzügen bei Bedarf sehr einfach den oben auf dem Spindelgehäuse montierten Abrichtdiamanten anfahren und die Scheibe zwischendurch immer wieder sehr schnell und präzise in Fasson bringen.

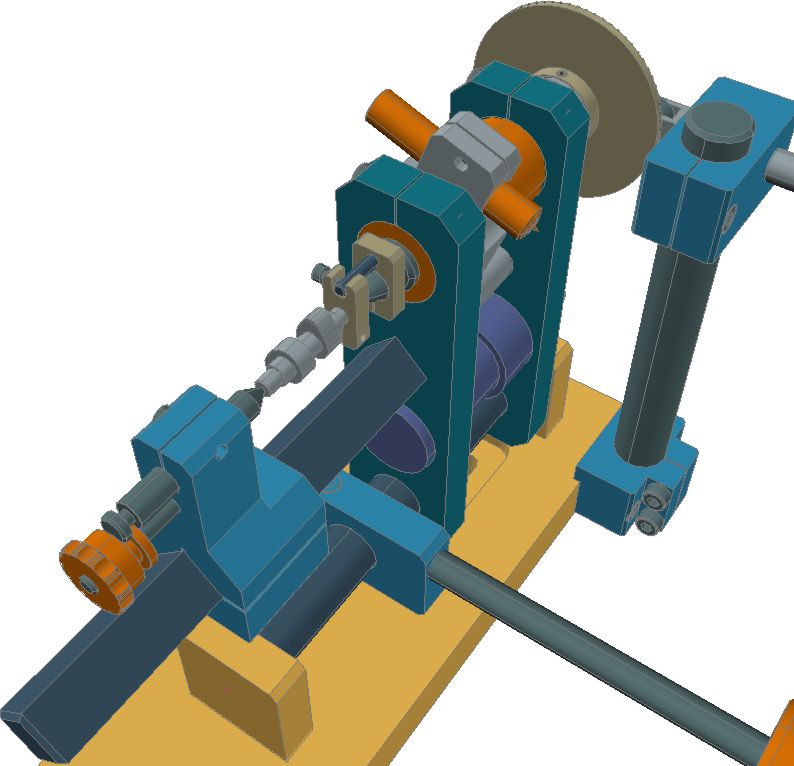

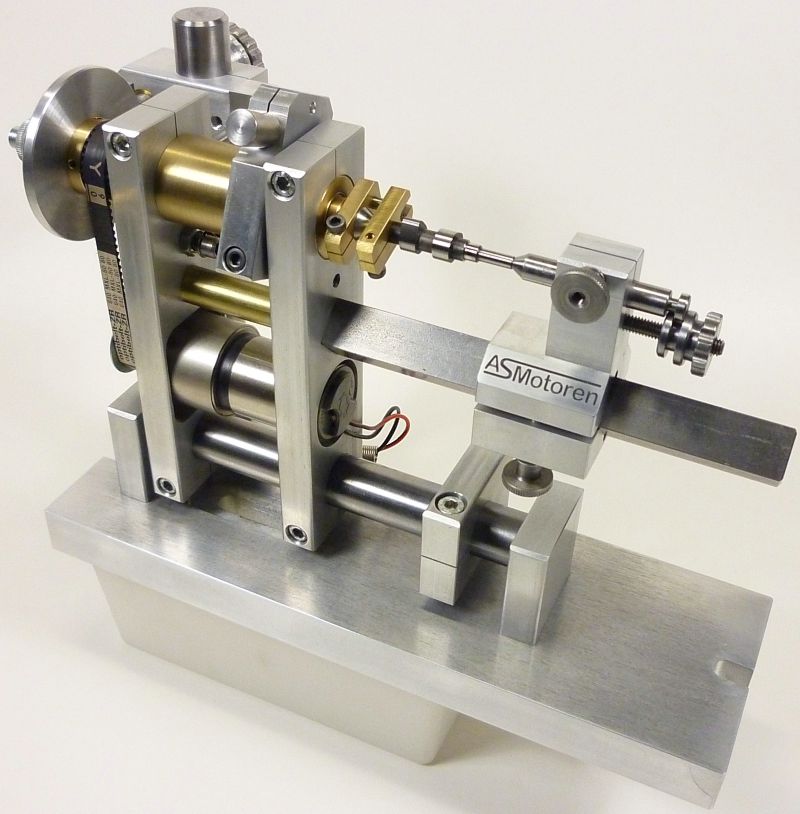

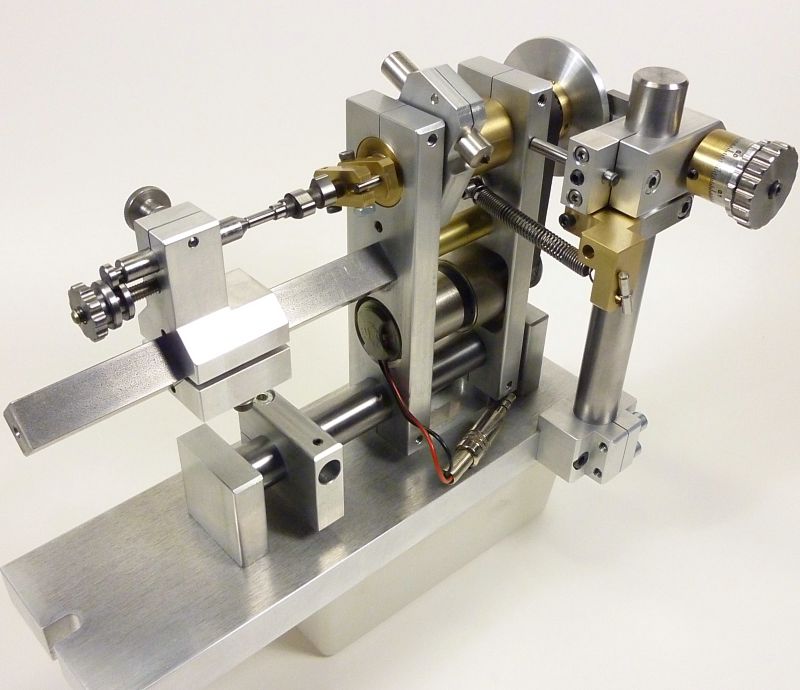

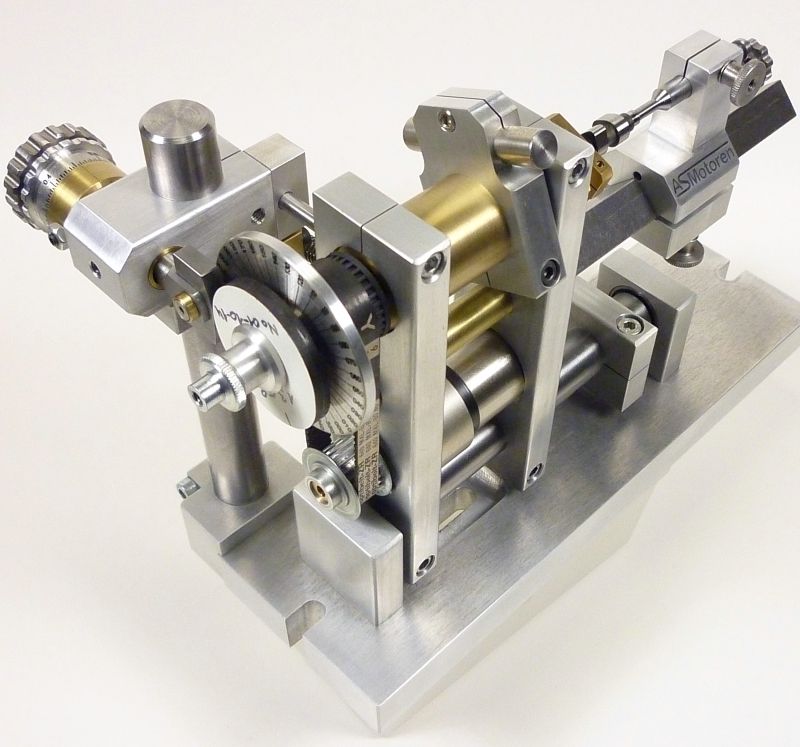

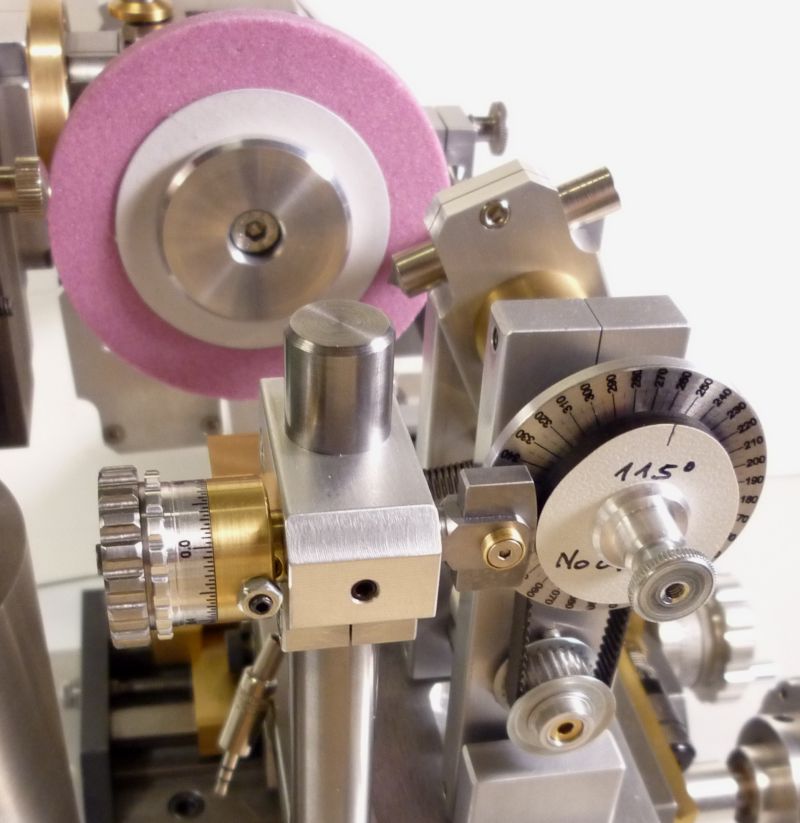

Okay, soweit zur Theorie, fertig gebaut sieht das nackte Gerät dann so aus:

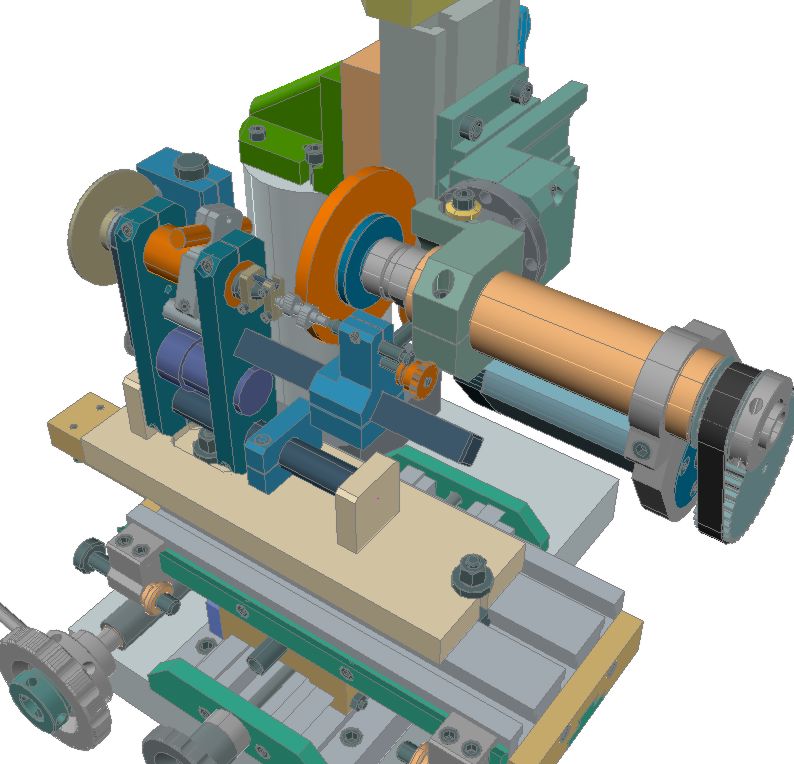

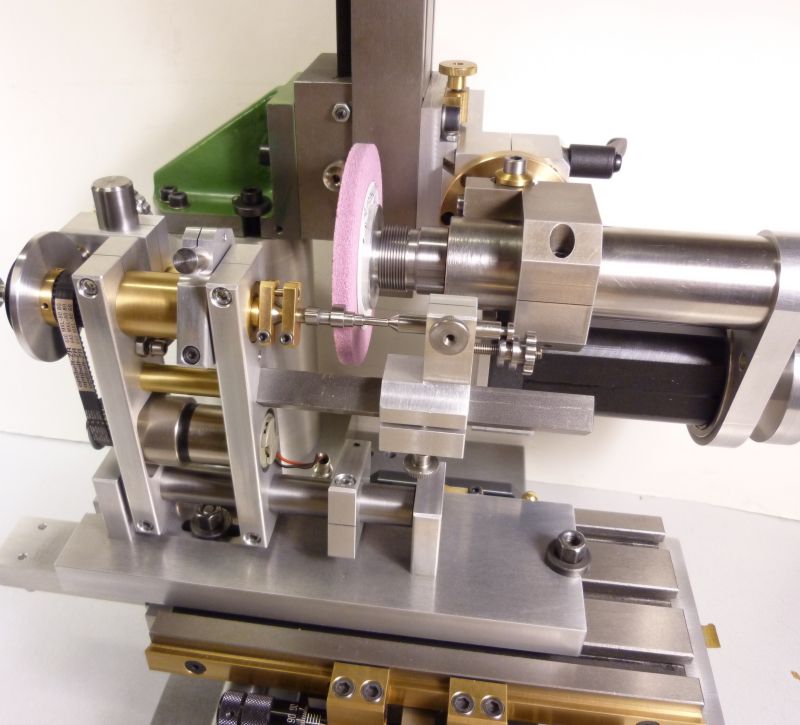

Und so in der Arbeitsposition auf der Mini Bonelle:

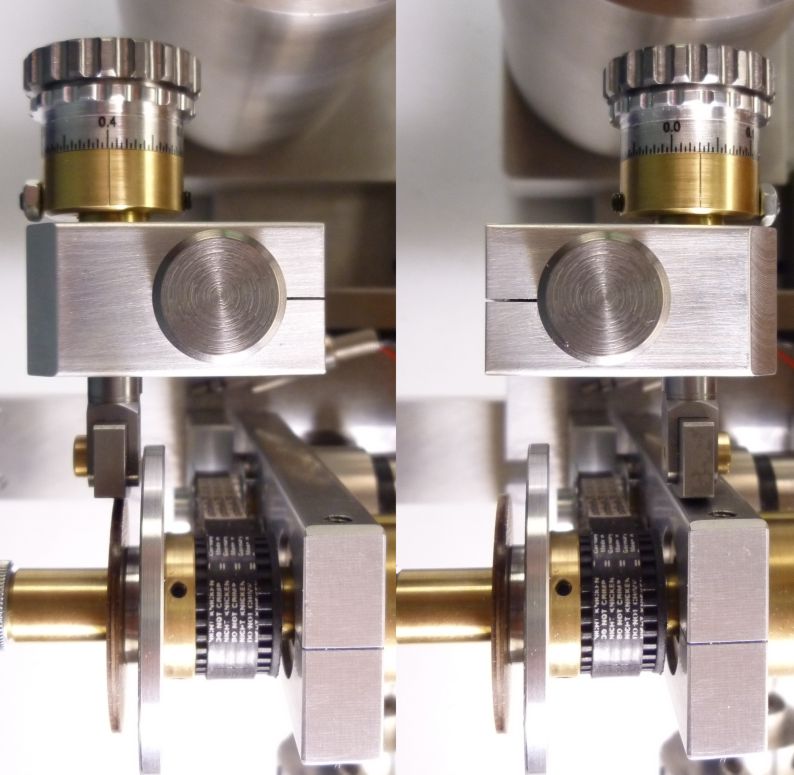

Wie man sieht, habe ich der Abtastvorrichtung später noch eine zusätzliche Feinverstellung spendiert.

Man kann die Zustellung zwar auch grundsätzlich nur über den Y-Zug des Schleiftisches

erledigen, mit der Feinzustellung geht es aber noch präziser, gerade wenn es um die letzten

Hundertstel beim Fertigschliff auf den Enddurchmesser geht.

Außerdem kann man die ganze Apparatur auch zum Rundschleifen "zweckentfremden", zumindest

für kürzere Wellenbereiche, wie Lagersitze, funktioniert das jedenfalls ganz prima.

Für solche Arbeiten schwenke ich die Kurvenscheibe inkl. Mikrometerzustellung auf die andere

Seite des Stativs und stütze den Schwenkrahmen somit über einen festen Punkt am

Selbigen ab. Die Meisternockenabtastung muss für diese Jobs ja umgangen oder deaktiviert

werden, eine Feinzustellung wird in dem Fall aber noch dringender benötigt.

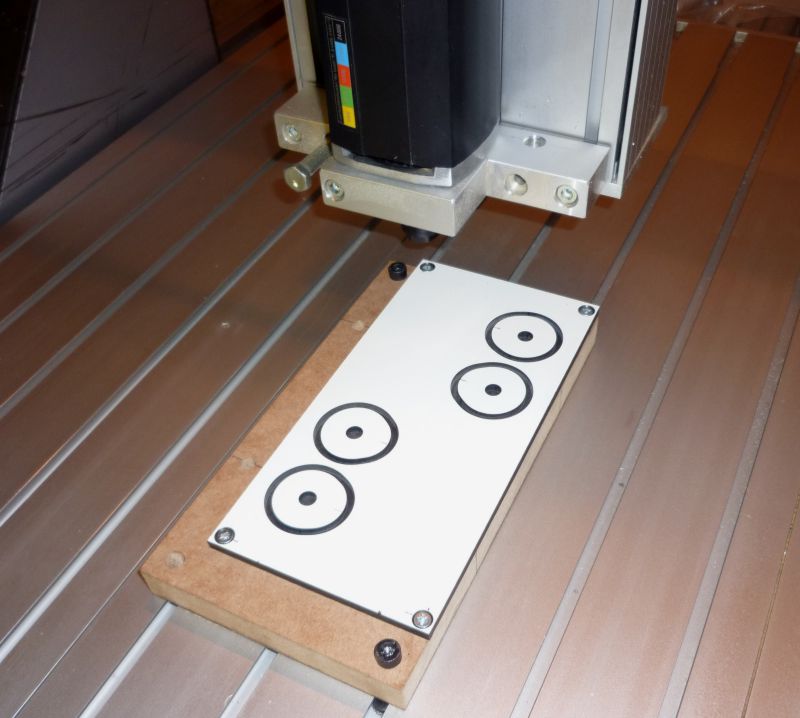

Wie schon oben erwähnt, stelle ich die Meisternocken aus 4mm Resoplan auf einer CNC Fräse

her. Das Material hat für mich den Vorteil der guten Verfügbarkeit als dünne

Plattenware, sowie der leichten Zerspanbarkeit, gepaart mit ausreichender Kantenstabilität und

Verschleißfestigkeit beim Gleiten auf dem gehärteten Abnehmersegment. Die Belastung beim

Abtasten ist auch nicht besonders groß oder übermäßig verschleißend,

trotzdem kann man die Meister natürlich auch genauso gut aus Messing oder Stahl herstellen.

Das Fräsen geschah in dem Fall auf meiner ISEL Portalmaschine, bei dem HPL Material bietet sich die

dort verbaute, hochdrehende Frässpindel ja geradezu an. Das funktioniert natürlich auch auf einer

üblichen CNC Tischfräse von Wabeco oder Optimum etc.. Nur sollte die Maschine eine ausreichende

Präzision und Wiederholgenauigkeit in der Positionierung aufweisen, also u. A. über axial spielfrei

vorgespannte Spindelantriebe verfügen. Da bei meinem 1:1 Abtastverfahren die Formfehler des Meisters

auch 1:1 übertragen werden, schleichen sich sonst schnell unliebsame Abweichungen vom Sollprofil ein.

Man sollte die Forderung nach ausreichender Präzision auch nicht als übertrieben abtun, jedenfalls

wenn man Nocken für schnell laufende Verbrenner herstellen möchte. Fräsfehler im einstelligen

Hundertstelbereich erzeugen sowohl zur Konstruktion deutlich abweichende Steuerzeiten und

Ventilerhebungskurven, sowie auch erhebliche Abweichungen der geplanten Ventilbeschleunigung. Das

wäre schon bei den großen Nocken echter Motoren nicht wünschenswert, bei den Modellnocken wirken sich

solche Fehler wegen der winzigen Grundmaße noch viel schlimmer aus. Und mit 5 Hundertstel Umkehrspiel

im XY Tisch, erzielt man dann keine brauchbaren Fräsergebnisse mehr, da hilft auch keine

softwareseitige Spielkompensation.

Hier zwei Meisterscheiben aus Resoplan, die ich für die ersten Schleifversuche meiner Testnockenwellen

gefräst habe:

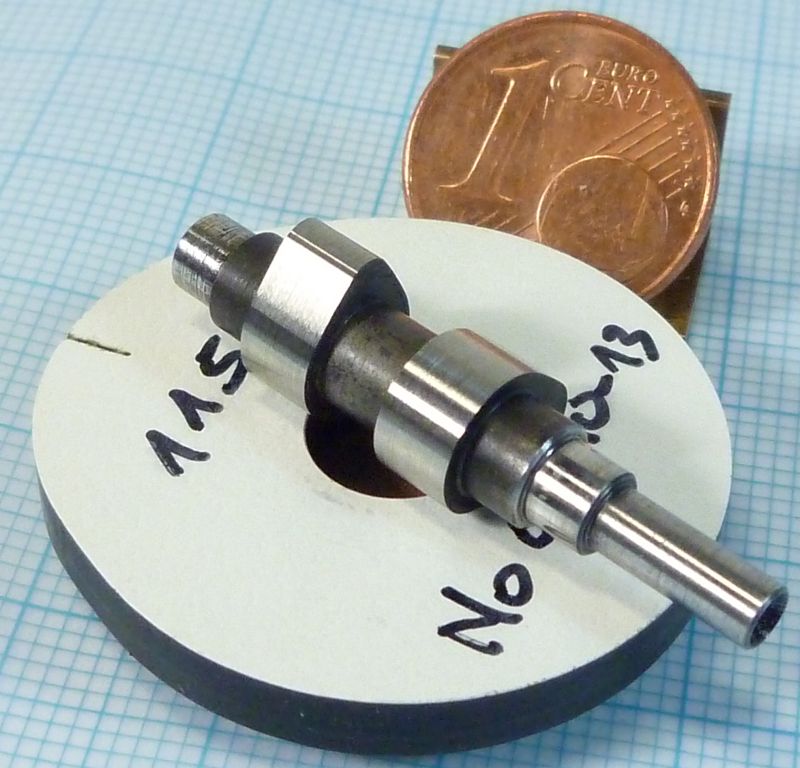

Die Nockenwellen stelle ich in der Regel aus Silberstahl her. Zuerst wird auf der Drehmaschine am

Rohling eine beidseitige Zentrierung angebracht und gleich noch die grobe Einstecharbeit für die

Wellenabsätze und die Nockenronden erledigt. Dann wird die Welle zwischen den Spitzen gespannt und

dort die restliche Feinbearbeitung, wie Lagersitze, Fertigmaße für Absätze, sowie das Schleifaufmaß

der Nockenronden erledigt, anschließend wird der Rohling gehärtet.

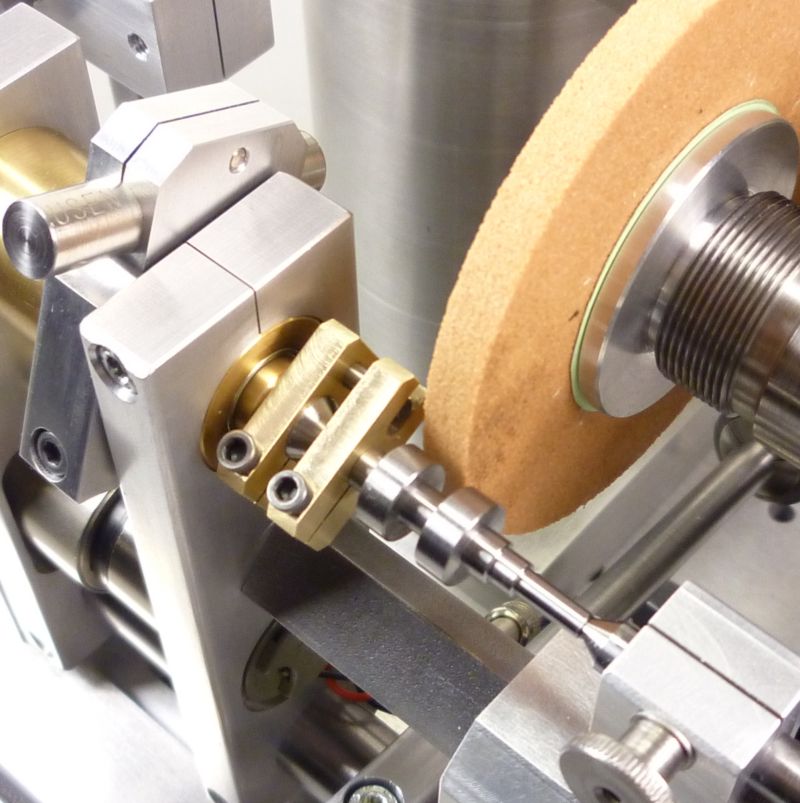

Die Nockenprofile sind also in ihrer Form nicht vorgefräst, sondern werden gleich aus dem Vollen

geschliffen, wie man hier an einer halb fertigen Welle erkennen kann:

Und wie das dann praktisch abläuft, kann man auf diesen Videos sehen.

Trockentest

Schleifen

Bei geeigneter Auslegung der Andruckfeder, kann man den Prozess bezüglich der Schleifzustellung mehr

oder weniger autark ablaufen lassen, die Schleifabnahme stellt sich dann sozusagen von selbst auf

einen sinnvollen Wert ein. Man kann also gleich den rechnerischen Zustellendwert, minus einer

Sicherheitsreserve von ein, zwei Zehntel Millimetern Durchmesser, anfahren. Die hier benutzte

Schleifspindel wird von einem150 Watt Servomotor angetrieben, ist also wahrlich kein Kraftpaket,

reicht aber für ein einwandfreies Arbeiten mit der 80er Edelkorund Scheibe vollkommen aus.

Wenn man die Rohlinge mit einem bekannten Aufmass hergestellt hat, kann man auch erst mal bedenkenlos

bis zum Ankratzen der Nockenspitze "Schruppschleifen", man befindet sich dann ja auf jeden Fall noch

im Übermaßbereich. Die letzten Hundertstel zum Fertigmaß muss man natürlich immer durch Messen und

feine Restzustellungen erledigen. Hier erweist sich die Arbeit zwischen den Spitzen und mit einem

Mitnehmer (Drehherz) zusätzlich als vorteilhaft. So kann man die Nockenwelle zum Messen einfach und

schnell aus der Maschine entnehmen und dort wieder präzise und lagerichtig einsetzen, was diesen

Vorgang erheblich einfacher gestaltet, als in der Enge der Maschine mit dem Mikrometer hantieren zu

müssen.

Ein unverzichtbares Feature ist der, in die Maschine integrierte, Abrichter in Gestalt eines Einkorn

Diamanten. Neben dem unabdingbaren Abrichten einer neu aufgespannten Schleifscheibe, kann man damit,

auch während des Schleifprozesses, die Scheibe wieder griffig machen und gleichzeitig die

Eingriffsfläche gerade zurichten. Was mit dieser Montierung oberhalb der Spindellagerung durch

seitliches Verfahren des Schleiftisches schnell und einfach zu bewerkstelligen ist, dann macht man's

nämlich auch wenn's nötig ist.....ha ha ha.....

Diese Musterwellen wurden mit einer 80er Korn Edelkorundscheibe, Durchmesser 80mm, Breite 6mm

geschliffen, ich denke, das Ergebnis kann sich sehen lassen:

Tschüss vom Achim

|

|

|